روند کار با پرینتر سه بعدی موم (Wax) چگونه است؟

اگر در جواهرسازی، دندانسازی یا ساخت قطعات بسیار ظریف فعالیت میکنید، حتما نام پرینتر سه بعدی موم را شنیدهاید. این دسته از پرینترها با ساخت مدلهای مومی دقیق، پلی میان دنیای طراحی دیجیتال و ریختهگری دقیق ایجاد میکنند و به شما اجازه میدهند طی چند ساعت، به الگوهایی برسید که قبلا روزها زمان میبرد تا با دست تراشیده شوند. در این مطلب، با نگاهی کاملا کاربردی و جزئی، به همه چیز درباره چرخه کاری یا همان فرایند کار با پرینتر سه بعدی موم میپردازیم: از انتخاب فناوری و ماده اولیه، تا طراحی، اسلایس، چاپ، آمادهسازی برای ریختهگری، رفع ایرادات، نکات ایمنی و مدیریت هزینه. هدف این نوشته آن است که به یک مرجع قدمبهقدم تبدیل شود و خیال شما را از اجرای پروژههای واقعی با پرینتر سه بعدی موم راحت کند.

پرینتر سه بعدی موم دقیقا چیست و چه میسازد؟

پرینترهای مومی دستگاههایی هستند که مادهای با ماهیت مومی (واکس) را به صورت لایه لایه روی هم قرار میدهند تا یک مدل سه بعدی بسازند. مدل حاصل، یک الگوی مصرفی است که در ریختهگری به روش «موم گمشده» سوزانده یا ذوب میشود و جای آن با فلز یا سرامیک پر میگردد. بنابراین خروجی پرینتر سه بعدی موم معمولا قطعه نهایی کاربردی نیست، بلکه الگوی فوق دقیق برای قالبگیری و ریختهگری است. دو خانواده فناوری اصلی در این حوزه دیده میشود: جتپرینت موم (MJP, Material Jetting) در این تکنیک، نازلهایی ریز، قطرات ریز موم داغ را روی بستر میپاشند. همزمان یک ماده ساپورت (اغلب قابل حل یا قابل ذوب) نیز برای نگهداری بخشهای آویزان تزریق میشود. دقت ابعادی و پرداخت سطح در این روش بسیار بالا است. فیوزینگ یا اکستروژن موم اختصاصی مشابه پرینترهای فیلامنتی، اما به جای ترموپلاستیک، از فیلامنت یا میکروپلت مومی استفاده میشود. کنترل انقباض و پایداری هندسی در این روش چالشبرانگیزتر از جتپرینت است، اما هزینه اولیه دستگاه پایینتر میتواند باشد. در سالهای اخیر، برخی رزینهای فوتوپلیمری «شبیه موم» نیز معرفی شدهاند که برای سوختن پاکیزه در فرایند استفاده از پودر Investment مهندسی شدهاند. اگرچه از نظر شیمیایی دقیقا موم نیستند، اما در عمل برای همان هدف یعنی ریختهگری تمیز به کار میروند. با این حال، در این مقاله تمرکز ما بر دستگاههایی است که خروجی با ماهیت مومی میسازند؛ زیرا بیشترین سازگاری را با ریختهگری طلا، نقره و آلیاژهای دندانی دارند.

چرا سراغ پرینتر سه بعدی موم برویم؟

- جزئیات ظریف و لبههای تیز: جواهرات با سنگخورهای بسیار ریز یا الگوهای بافتی پیچیده، نیازمند دقت میکرونی هستند؛ نقطه قوت پرینتر سه بعدی موم دقیقا همینجاست.

- سطح کار تمیز و کمخراش: هر چقدر سطح الگوی مومی صافتر باشد، پرداخت نهایی فلز کمتر زمان میبرد.

- سرعت از ایده تا ریختهگری: مسیر طراحی دیجیتال تا قالبگیری طی یک یا دو روز کوتاه میشود.

- تکرارپذیری: برای تولیدات سری کوچک، امکان ساخت چندین الگوی کاملا یکسان فراهم است.

- کاهش خطای انسانی: بهجای تراش دستی، فرمهای پیچیده با خطای کم چاپ میشوند.

فرایند گامبهگام کار با پرینتر سه بعدی موم

در ادامه، چرخه کامل کار را از طراحی تا ریختهگری شرح میدهیم. حتی اگر بخشی از این مراحل را قبلا تجربه کردهاید، مرور دقیق ترتیب و نکات کلیدی، باز هم میتواند کیفیت خروجی شما را به شکل محسوسی بهتر کند.

طراحی سه بعدی با رویکرد ریختهگری

نقطه آغاز، یک مدل CAD است. مهمترین نکات طراحی برای چاپ مومی و ریختهگری عبارتاند از:

- ضخامت دیوارهها: برای جواهرات، دیواره کمتر از 0.6 تا 0.8 میلیمتر ریسک شکستگی در هندلینگ و انقباض را بالا میبرد. برای قطعات دندانی یا صنعتی، حداقلها را با توجه به آلیاژ و کاربری تنظیم کنید.

- یکنواختی ضخامت: اختلاف ضخامتهای زیاد منجر به جمعشدگی غیر یکنواخت و اعوجاج در حین سوختن میشود.

- فیله و پخهای هوشمند: حذف گوشههای تیز داخلی به جریان بهتر فلز مذاب کمک میکند.

- زاویههای خروج: اگر قطعه در قالب سرامیکی گیر میکند، در طراحی به زاویههای ملایم توجه کنید.

- در نظر گرفتن سیستم راهگاهی: تصمیم بگیرید که راهگاه و تغذیه را در نرمافزار طراحی کنید یا بعد از چاپ، به صورت دستی به الگو اضافه شود.

نکته مهم: از همان اول، مدل را با دید پرینتر سه بعدی موم طراحی کنید. به عبارت دیگر، هر کجا نیاز به ساپورت احتمالی دارید یا جزئیات خیلی ریز دارید، مطمئن شوید دستگاه انتخابی و ماده مومی شما توان ساخت آن را دارد.

خروجی گرفتن از مدل و بررسی خطاها، اسلایس کردن و تعیین جهتگیری

- مدل را در قالب STL یا 3MF خروجی بگیرید.

- Watertight بودن (بدون سوراخ و نشت) را چک کنید.

- نورمالها را یکدست کنید و از تداخل سطوح جلوگیری نمایید.

- در صورت امکان، قبل از چاپ اصلی یک چاپ آزمایشی کوچک از بخشهای حساس بگیرید.

نرمافزار دستگاه، مدل را به لایههای نازک تقسیم میکند (اسلایس). در این مرحله:

- جهتگیری هوشمند: جهتگیری را طوری انتخاب کنید که خطوط لایهها روی سطوح نمایان و حساس کمترین اثر را داشته باشند. مثلا برای حلقه، قرار دادن حلقه با محور عمودی یا کمی زاویهدار، خطوط لایه را از روی رونوار دور میکند.

- ارتفاع لایه: هر چه لایه نازکتر، کیفیت سطح بهتر؛ اما زمان چاپ بیشتر. برای جواهرات بسیار ظریف، 16 تا 32 میکرون معمول است.

- ساپورتگذاری: در جتپرینت موم، نرمافزار معمولا ساپورت محلول یا قابل ذوب را هوشمند تولید میکند. با این حال، با حذف ساپورتهای اضافه، زمان پسفرایند کاسته میشود.

- دانسیته و پوسته: چون مدل مومی برای سوختن است، ساخت توپر همیشه ضروری نیست. پوستههای یکنواخت با مسیر خروج گاز در نظر بگیرید تا در کوره ترک ایجاد نشود.

آمادهسازی دستگاه و ماده مومی با توجه به زیر انجام میشود.

- کالیبراسیون بستر: تراز بودن و تمیزی سطح ساخت اهمیت حیاتی دارد.

- دما: برای مومهای مختلف، دمای ذوب و ویسکوزیته متفاوت است. با توصیه سازنده هماهنگ باشید.

- فیلترها و تهویه: با وجود بیخطر بودن نسبی موم، تهویه مناسب برای بخارات و بو ضروری است.

- مواد ساپورت: اگر از ساپورت محلول استفاده میکنید، مطمئن شوید حلال آماده و ظرف مناسب در دسترس است.

پس از آغاز چاپ، به نکات زیر توجه داشته باشید:

- پایش لایههای اولیه: مشکلات چسبندگی به بستر یا انسداد نازل، معمولا در چند لایه اول خود را نشان میدهد.

- کنترل نوسان دما: تغییرات دما میتواند ویسکوزیته و رفتار لایهگذاری را بههم بزند.

- ثبت لاگ: زمان شروع، دمای محیط، شماره بچ موم و تنظیمات لایه را ثبت کنید تا برای تکرارپذیری و عیبیابی در آینده مرجع داشته باشید.

سردسازی کنترلشده در پرینتر سه بعدی موم

پس از اتمام چاپ، قطعه را به سرعت از محفظه خیلی سرد خارج نکنید. سرد شدن تدریجی انقباض یکنواختتری ایجاد میکند و از تابیدگی جلوگیری میشود. در برخی مدلها، دستگاه خود چرخه سردسازی دارد.

- ساپورت محلول: قطعه را در حلال توصیه شده غوطهور کنید و با برس نرم و بدون فشار زیاد ساپورت را پاک کنید.

- ساپورت ذوبشدنی: از حمام آب گرم یا محفظه دمای کنترلشده استفاده کنید. مراقب باشید که خود قطعه تغییر شکل ندهد.

- عدم استفاده از ابزار تیز: هر خراش روی موم، در فلز نهایی به صورت خط باقی میماند.

پرداخت اولیه و کنترل کیفیت نیز مورد نیاز برای آن است که شامل موارد زیر میشود. بازرسی بصری با ذرهبین یا میکروسکوپ رومیزی: ترکهای مویی، حفرات یا ناصافیهای قابل اصلاح را بیابید.

- پولیش ملایم: با ابزارهای بسیار نرم، سطوح نمایان را یکدست کنید.

- کنترل ابعادی: ابعاد بحرانی مثل قطر انگشتر یا جایگذاری نگین را با کولیس دقیق اندازهگیری کنید. اگر سیستم تولید شما دچار انقباض پیشبینیشده در ریختهگری است، تلرانسها را لحاظ کنید.

از الگوی مومی تا قطعه فلزی: ریختهگری به روش موم گمشده

وقتی الگوی مومی شما آماده شد، وارد فاز پودر Investment و ریختهگری میشوید. اینجا کیفیت الگوی مومی و نحوه آمادهسازی، مهمترین عوامل موفقیت هستند. در ادامه به فرایند درختسازی (Spruing) و فلاسک و دوغاب پودر Investment میپردازیم.

- راهگاهها، تغذیهها و خروج هوا را با میلههای مومی استاندارد اضافه کنید.

- راهگاهها باید مسیر مستقیم و کوتاه به ضخیمترین نواحی قطعه داشته باشند.

- برای چند قطعه، یک درخت متوازن بسازید تا جریان مذاب یکنواخت پخش شود.

- قطعات را در فلاسک ثابت کنید و دوغاب گچی-سرامیکی مخصوص Investment را با نسبت آب به پودر توصیهشده میکس کنید.

- خلأ: هوادهی دوغاب در خلا باعث حذف حبابها و جلوگیری از پوستهپوسته شدن قالب میشود. زمان گیرش و شرایط محیط را پایش کنید.

مرحله Burnout (خارج کردن موم)

هنگامی که فلاسک را وارد کوره میکنید، هرگز این کار را با یک دمای ثابت یا افزایش سریع انجام ندهید؛ بلکه از یک پروفایل دمایی مرحلهای استفاده کنید که ابتدا فلاسک را در دماهای میانی نگه دارد تا موم بهآرامی ذوب شود و بدون فشار، از قالب خارج گردد، گامی که اگر نادیده گرفته شود، میتواند باعث تجمع گاز و ترک در دیوارههای سرامیکی شود؛ سپس، بهتدریج دما را تا سطحی افزایش دهید که بقایای آلی کاملاً سوخته و بدون خاکستر باقی بمانند. هرگونه افزایش ناگهانی دما، حتی اگر فلاسک ظاهراً سالم به نظر برسد، میتواند تنش حرارتی ایجاد کند و منجر به ترک یا در بدترین حالت، ترکیدن کامل قالب شود؛ بنابراین، حتماً اطمینان حاصل کنید که خروجیهای فلاسک چه از طریق راهگاهها و چه از فضاهای اطراف، برای عبور آزاد بخار موم و گازهای ناشی از سوختن کافی باشد، زیرا هر مسدودشدگی، هر گیرِ کوچک، میتواند فشار را درون قالب بالا ببرد و کل فرآیند را به شکست بکشاند، در حالی که یک حضور آرام، یک برنامهریزی دمایی هوشمند و یک جریان آزاد گاز، تضمینکنندهٔ یک حفرهبندی بینقص و یک قطعهٔ نهایی با کیفیت است.

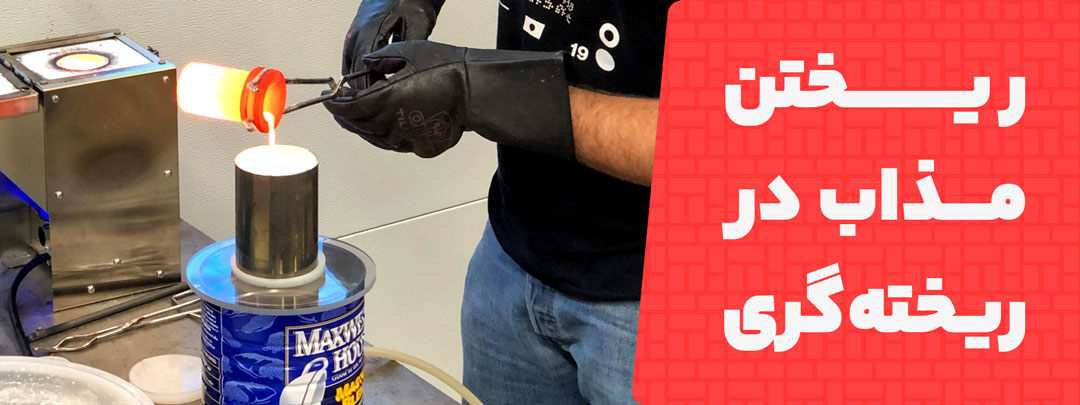

ریختن مذاب

- آلیاژ را با دمای مناسب و کنترل اکسیداسیون ذوب کنید.

- قالب را در دمای توصیهشده (نه خیلی سرد، نه خیلی داغ) نگه دارید تا پرشدگی کامل رخ دهد.

- از سانتریفیوژ یا خلأ برای کمک به پر شدن استفاده کنید.

شوکه کردن قالب و استخراج قطعات

پس از اینکه فلز مذاب کامل منجمد شد و قالب سرامیکی آماده باشد، آن را با دقت و آرامش بروی سطح مناسب قرار دهید و با روشی که برای نوع فلاسک و آلیاژ شما توصیه شده چه غوطهوری در آب، چه ضربههای کنترلشده با چکش نرم، شروع به شکستن قالب کنید، به گونهای که قطعات فلزی بدون فشار اضافی و بدون آسیب به سطح یا لبهها آزاد شوند؛ سپس، راهگاهها و تغذیهها را با ابزار مناسب ببرید، و محل اتصال آنها به قطعه را با فایل، سنگ یا ارههای ظریف پرداخت کنید، نه بهصورت عجولانه، بلکه با دقتی که انگار دارد دوباره طراحی میشود؛ و در نهایت، قبل از اینکه قطعه به مرحلهٔ بعد برود، دوباره کنترل ابعادی و بصری را انجام دهید. قطر داخلی، موقعیت نگینگیرها، صافی سطح و عدم وجود خط یا ترک، چون این آخرین فرصت شماست تا قبل از پرداخت نهایی یا سنگگذاری، هر نقص کوچکی را تشخیص دهید و اصلاح کنید، و این همان جایی است که یک کارگاه حرفهای از یک کارگاه معمولی جدا میشود: نه در دستگاهی که دارد، بلکه در توجهی که به آخرین مرحله میگذارد.

مزایا و محدودیتهای پرینتر سه بعدی موم شامل موارد زیر هست:

- کیفیت سطح و جزئیات عالی

- سازگاری بالا با ریختهگری فلزات گرانبها و دندانی

- تکرارپذیری و سرعت در تولید سریهای کوچک

- امکان ساخت هندسههایی که با تراش دستی تقریبا ناممکن است

محدودیتهاآن نیز شامل موارد زیر میشود:

- هزینه اولیه برخی مدلهای صنعتی بالا است

- مواد و نگهداری تخصصی میخواهند

- خروجی معمولا مصرفی است و نیازمند چرخه کامل ریختهگری

- حساسیت به دما و تغییر شکل در حین هندلینگ

انتخاب دستگاه و مواد مناسب به چه معیارهایی توجه کنیم؟

وقتی قصد خرید پرینتر سه بعدی موم دارید، این شاخصها تعیینکنندهاند:

- دقت لایه و رزولوشن XY: برای جواهرات ریز، به لایههای 16–32 میکرون و رزولوشن سطح بالا نیاز دارید.

- مواد مصرفی قابل پشتیبانی: آیا موم خالص است یا ترکیب موم-پلیمرِ سوخت پاک؟ آیا ساپورت محلول دارد؟

- پایداری ابعادی و تکرارپذیری: گزارشهای کاربران و نمونههای واقعی چاپشده را بررسی کنید.

- اکوسیستم نرمافزاری: اسلایسر اختصاصی، پروفایلهای آماده برای قطعات رایج و آپدیتهای منظم مهماند.

- خدمات و قطعات یدکی: دسترسی به نازل، فیلتر، حلال ساپورت و سرویس دورهای را بسنجید.

- هزینه مالکیت: علاوه بر قیمت خرید، هزینه مواد، حلالها، کوره Burnout، پودر Investment و انرژی را حساب کنید.

- مومهای میکروکریستالین و پارافینی: ذوب و جریان عالی، اما نیازمند پروفایل سوختن دقیق برای باقینماندن خاکستر.

- مومهای مهندسیشده کمخاکستر: برای ریختهگری تمیز بسیار ایدهآلاند و بقایای کربنی ناچیزی دارند.

- مخلوطهای موم-پلیمر: استحکام هندلینگ بهتر، ولی باید مطمئن شد که در Burnout بدون ترک، کاملا خارج میشوند.

- مواد ساپورت: از نوع محلول در مواد شوینده خاص یا ذوبشونده با دمای پایینتر از موم اصلی.

عیبیابی رایج در پرینتر سه بعدی موم

در این بخش از مقاله به رفع عیب های رایج در پرینتر های سه بعدی میپردازیم و آن ها ساده تر توضیح میدهیم.

1. ناصافی سطح یا خطوط لایه برجسته

اگر سطح چاپشده ناصاف به نظر میرسد یا خطوط لایه به صورت برجسته دیده میشوند، این نشانهای است که دقت چاپ با توانایی دستگاه هماهنگ نیست ارتفاع لایه را به سمت ۱۶ میکرون کاهش دهید و جهتگیری قطعه را آنقدر تغییر دهید که خطوط لایه، روی سطوح نمایان و حساس پنهان شوند؛ همزمان دمای چاپ را با دقت بالا پایدار نگه دارید، چون هر نوسان کوچک در دما، ویسکوزیته موم را تغییر میدهد و منجر به جریان نامنظم قطرات میشود؛ و در این میان، نازلها را با دقت بررسی کنید، چون حتی یک انسداد جزئی، حتی کوچکتر از یک ذره گردو نیز میتواند جریان موم را مختل کند و در نهایت، جزئیات حساس را از بین ببرد.

2. شکستگی قطعه هنگام حذف ساپورت

اگر قطعه هنگام حذف ساپورت شکسته یا خراش خورده میشود، شدت و دمای حلال را با دقت تنظیم کنید تا نرمتر و کنترلشدهتر عمل کند، به جای استفاده از ابزارهای تیز که میتوانند حتی کوچکترین خطی را روی سطح موم به جای بگذارند، از برسهای نرم و بیفشار استفاده کنید که به آرامی و بدون آسیب، ساپورت را از بین ببرند، و در طراحی اولیه، ضخامت بخشهای ظریف و آویزان را کمی افزایش دهید تا در برابر فشارهای نرم هندلینگ و حلالکاری مقاومتر باشند، چون هر قطعهٔ مومی، اگر در این مرحله آسیب ببیند، در فلز نهایی به صورت یک نقص دائمی باقی میماند.

3. تابیدگی پس از چاپ

سردسازی ناگهانی پس از چاپ، میتواند باعث تنش داخلی در موم شود و قطعه را حتی قبل از هر پردازشی تابیده یا ترکدار کند؛ بنابراین همیشه سردسازی را تدریجی و یکنواخت انجام دهید، اجازه دهید دستگاه یا محیط به آرامی دمای قطعه را کاهش دهد، و برای بخشهای بسیار نازک یا آویزان باشد، که در حین هندلینگ یا حذف ساپورت به راحتی خم میشوند ساپورتهای تقویتی موقتی را در طراحی اولیه اضافه کنید، نه به عنوان یک اشکال، بلکه به عنوان یک حمایت هوشمندانه که پس از چاپ، با دقت و بدون آسیب به قطعه اصلی، از بین میروند و جای خود را به دقت و زیبایی نهایی میدهند.

4. حباب یا حفره در ریختهگری

اگر در ریختهگری حفره یا حباب مشاهده میکنید، اولین چیزی که باید دوباره ارزیابی شود، فرآیند آمادهسازی دوغاب Investment است؛ خلأ کردن دوغاب را هرگز به عنوان یک مرحلهٔ اختیاری در نظر نگیرید، چون حتی یک حباب کوچک هوا در دوغاب میتواند در قلب قطعه نهایی یک نقص غیرقابل جبران ایجاد کند؛ همزمان، سیستم راهگاهگذاری را با دقت بازنگری کنید. راهگاهها باید نه تنها مسیری برای جریان فلز مذاب باشند، بلکه کانالهایی برای خروج کامل هوای محبوس باشند، بهویژه در نقاط مرکزی یا ضخیمتر قطعه؛ و در نهایت، پروفایل Burnout را کافی و مرحلهای نگه دارید، چرا که سوختن موم باید آرام، کامل و بدون فشار ترمودینامیکی انجام شود، تا هم موم کاملاً خارج شود و هم قالب سرامیکی بدون ترک یا تنش باقی بماند، زیرا هر یک از این مراحل، در صورت نادیده گرفتن، به تنهایی میتواند کل فرآیند را به شکست بکشاند.

5. باقیماندن خاکستر پس از Burnout

اگر پس از مرحلهٔ Burnout، هر گونه خاکستر یا باقیماندهٔ کربنی در داخل قالب سرامیکی دیده میشود، این نشانهای است که مادهٔ مومی فعلی شما برای ریختهگری فلزات گرانبها یا دندانی کافی نیست؛ در این شرایط، مادهٔ مومی را به نوعی با فرمولاسیون کمخاکستر ارتقا دهید، زیرا این مواد بهطور خاص برای سوختن کامل و بدون اثر طراحی شدهاند؛ همزمان، پلههای دمایی پروفایل Burnout و مدت زمان نگهداری در هر دمای میانی را بازبینی و اصلاح کنید، چون خروج کامل موم نه تنها به دمای نهایی، بلکه به زمان کافی برای خروج تدریجی بخار و گازهای ناشی از تجزیهٔ موم بستگی دارد، و هرگونه عجله در این فرآیند، حتی اگر کوره به دمای نهایی رسیده باشد، میتواند منجر به تجمع باقیمانده و در نتیجه نقص در قطعهٔ فلزی نهایی شود. در ادامه به برخی از نکات ایمنی و نگهداری در پرینتر سه بعدی اشاره میکنیم.

- تهویه مناسب: هنگام ذوب موم و حلالکاری ساپورت، از هود یا تهویه استفاده کنید.

- دمای محیط پایدار: نوسان شدید دما بر کیفیت چاپ و پایداری قطعه اثر میگذارد.

- حفاظت فردی: دستکش نخی برای هندلینگ قطعات مومی (جلوگیری از اثر انگشت)، عینک ایمنی در حین کار با حلالها.

- انبارش مواد: رولها یا کارتریجهای موم را در بستهبندی اصلی و دور از گردوغبار نگه دارید.

- سرویس دورهای: نازلها، فیلترها و قطعات حرارتی را طبق برنامه سازنده تمیز کنید.

مقایسه پرینتر سه بعدی موم با فناوریهای رزینی و فیلامنتی

در مقایسه با رزینهای ریختهگری که با فناوریهای DLP یا SLA چاپ میشوند، باید بگویم که این مواد واقعاً جزئیات ظریفی تولید میکنند و تنوع بیشتری در فرمولاسیون دارند، اما برای بسیاری از آلیاژهای گرانبها (مخصوصاً طلا و نقره) باقیماندههای کربنی یا تنشهای ناشی از سوختن ناکامل میتواند منجر به ترک در قالب سرامیکی شود، و این ترک، گاهی حتی پس از ریختهگری و پرداخت، در قطعه نهایی ظاهر میشود؛ در مقابل، پرینتر سهبعدی موم با ماهیت خود، موم را بهگونهای میسوزاند که باقیماندهای تقریباً ناچیز دارد، و این سوختن تمیز و پیشبینیپذیر، ریسک ترک در مرحله Burnout را بهطور چشمگیری کاهش میدهد، چرا که موم واقعی، همانند یک ماده طبیعی، بهآرامی و بهصورت یکنواخت در دمای کنترلشده تجزیه میشود، نه بهصورت شیمیایی و ناگهانی مثل رزینهای فوتوپلیمری. همینطور، در برابر فناوری FDM که با فیلامنت ترموپلاستیک کار میکند، اگرچه هزینه اولیه کمتری دارد، اما کیفیت سطح آن هرگز به سطح صاف و بدون خط لایه پرینتر موم نمیرسد، لبههای تیز و جزئیات ظریف که در جواهرسازی و دندانسازی حیاتی هستند، در این روش تقریباً از بین میروند، و سوختن فیلامنتهای پلاستیکی همیشه با خاکستر و باقیمانده آلی همراه است، بنابراین برای کارهای ظریف، پرینتر سهبعدی موم نه تنها یک انتخاب بهتر است، بلکه تنها راهی است که به شما امکان میدهد واقعاً به سطح حرفهای برسید. اما تجربه نشان میدهد که کیفیت نهایی فقط از دستگاه نمیآید، از نظمی میآید که در هر مرحله رعایت میشود؛ بنابراین هر بار که یک چاپ را آغاز میکنید، نام فایل، نسخه طراحی، نام طراح، تاریخ، نوع موم و تمام تنظیمات لایه را در یک برگه ثبت کنید، تا اگر در آینده مشکلی پیش آمد، بتوانید دقیقاً بدانید که چه چیزی تغییر کرده؛ برای سریهای کوچک، ابعاد بحرانی، مانند قطر داخلی حلقه یا موقعیت نگینگیری، را با کولیس دقیق اندازهگیری و ثبت کنید، تا بتوانید تغییرات کوچک را در طول زمان تشخیص دهید؛ و در هر بچ چاپ، یک قطعه شاهد را با ویژگیهای حساس، مثلاً یک نگینگیر بسیار ریز یا یک دیواره نازک را در میان سایر قطعات بگنجانید، تا بتوانید کیفیت کلی را از روی آن بسنجید؛ و در نهایت، از موم مصرفی تا نوع پودر Investment، دمای کوره، زمان Burnout و حتی برند حلال ساپورت، همه را در یک برگه فرایند بنویسید، چرا که هر قطعه نهایی، نه تنها محصول یک دستگاه است، بلکه ثبتنامی از تجربه، دقت و نظم شماست.

مدیریت هزینه و زمان در پرینتر سه بعدی موم

- طراحی برای ساخت: با کاهش ساپورتهای غیرضروری و انتخاب جهتگیری بهینه، هم مواد و هم زمان پسفرایند کم میشود.

- باچینگ هوشمند: بستر ساخت را تا حد ممکن پر کنید تا هزینه هر قطعه کاهش یابد.

- کاهش دوبارهکاری: یک چاپ آزمایشی کوچک از مناطق بحرانی، جلوی اتلاف چاپ کامل را میگیرد.

- چرخه Burnout مشترک: چند فلاسک را با هم در یک چرخه کوره پردازش کنید (با رعایت ظرفیت مجاز).

- طراحی: قطر داخلی بر اساس سایز انگشت، ضخامت حداقل 0.8 میلیمتر در ساقه، شیارهای ریز برای چنگکها.

- اسلایس: ارتفاع لایه 16–20 میکرون، جهتگیری کمی زاویهدار برای پنهان شدن خطوط لایه از نمای بالا.

- چاپ: ماده مومی کمخاکستر، ساپورت محلول.

- پسفرایند: حذف ساپورت در حلال ولرم، پرداخت نرم.

- درختسازی: راهگاه از ساقه با تغذیه نزدیک به تاج برای پرشدگی کامل.

- Burnout: پروفایل تدریجی با توقف میانپلهها برای خروج کامل موم.

- ریختهگری: آلیاژ طلا 18 عیار، ریختن با خلأ.

- نتیجه: حداقل پرداخت دستی، آماده سنگگذاری.

آیا میتوان مستقیما از قطعه مومی بهعنوان محصول نهایی استفاده کرد؟ معمولا خیر. موم مکانیکی ضعیف است و برای مصرف نهایی طراحی نشده. کارکرد اصلی پرینتر سه بعدی موم ساخت الگوی مصرفی برای ریختهگری است. کدام بهتر است: موم خالص یا رزین ریختهگری؟ بستگی به آلیاژ، کوره و تجربه کارگاه دارد. برای بسیاری از طلاسازان، سوختن تمیز موم و رفتار قابل پیشبینی آن مزیت دارد. رزینهای خوب هم نتایج عالی میدهند، اما پروفایل Burnout و Investment باید با دقت تنظیم شود. چقدر تکرارپذیری میگیرم؟ اگر دما، ماده، کالیبراسیون و پروفایلها ثابت نگه داشته شوند، تکرارپذیری بسیار خوب است. ثبت لاگها در هر چاپ توصیه میشود. هزینه راهاندازی چقدر است؟ بهجز خود دستگاه، هزینه مواد مومی، مواد ساپورت، حلالها، فلاسک و پودر Investment، کوره Burnout و تجهیزات ریختهگری را در نظر بگیرید. برآورد دقیق به مقیاس تولید شما بستگی دارد. به چه نگهداری دورهای نیاز است؟ تعویض فیلتر، تمیزکاری نازل، بررسی پمپها و صحت سنسورها طبق دستور سازنده. توجه کنید که کیفیت ماده مصرفی و نگهداری درست، مستقیم روی کیفیت خروجی اثر میگذارد.

چکلیست سریع اجرای یک پروژه با پرینتر سه بعدی موم

- مدل CAD watertight با ضخامتهای سازگار با ریختهگری

- جهتگیری مناسب و لایههای ظریف برای سطوح نمایان

- ساپورت حداقلی اما کافی

- چاپ با کنترل دما و پایش لایههای اول

- سردسازی تدریجی و حذف ساپورت با روش غیرتهاجمی

- پرداخت ملایم و کنترل ابعاد

- درختسازی منطقی با راهگاه و تهویه مناسب

- Investment بدون حباب و Burnout مرحلهای

- ریختهگری با دمای مناسب قالب و مذاب

- استخراج، پرداخت نهایی و کنترل کیفیت

پرینتر سه بعدی موم سالهاست که استاندارد طلایی ساخت الگو برای ریختهگری دقیق بهویژه در جواهرسازی و دندانسازی است. اگرچه دستگاهها و مواد آن نسبت به برخی فناوریها هزینهبرترند، اما دقت ابعادی، کیفیت سطح، سوختن پاکیزه و قابلیت ساخت فرمهای بسیار پیچیده، این سرمایهگذاری را توجیه میکند. برای اینکه از مزایای پرینتر سه بعدی موم بیشترین بهره را ببرید، سه اصل را همیشه در نظر داشته باشید: طراحی با رویکرد ریختهگری، کنترل دقیق پارامترهای چاپ و اجرای حرفهای Investment و Burnout. با رعایت همین اصول و پایبندی به ثبت و تحلیل دادههای فرایند، به سرعت به تکرارپذیری و کیفیتی میرسید که کارگاه شما را به سطحی حرفهایتر ارتقا میدهد. در نهایت، تفاوت اصلی موفقترین کارگاهها نه فقط در نوع دستگاه، بلکه در نظم اجرای فرایند، توجه به جزئیات و مستندسازی است. اگر تازه شروع کردهاید، با پروژههای کوچک و چاپهای آزمایشی آغاز کنید، پروفایلهای مناسب خود را بسازید و قدمبهقدم به سمت سریسازی پیش بروید. پرینتر سه بعدی موم ابزار شماست؛ اما کیفیت نهایی، نتیجه ترکیب دانش طراحی، دقت چاپ و ساپورتگذاری و مهارت ریختهگری است.